Validación del hilo de titanio para imprimir bioimplantes 3D en futuras prótesis en humanos

Titanio. Un material increíble y con múltiples usos. Tremendamente ligero, resistente, casi imposible de corroer, duradero. Un intercambiador de calor para soportar materias corrosivas en un tanque, la parte posterior del ala de un avión que resiste altas temperaturas sin quebrantarse, el interior de un motor de helicóptero, la protección interna de un chaleco antibalas… Todas estas son algunas de las aplicaciones industriales del titanio. Proviene de minerales como la ilmenita, que se extrae de las arenas de playa y depósitos de rocas ígneas.

Su extracción es muy costosa y complicada. Es necesario eliminar impurezas y ser capaz de iniciar un proceso de separación química cuyo nombre recuerda a un personaje fantástico, el procedimiento de Kroll. Éste transforma minerales como el rutilo o la ilmenita en cloruro de titanio, que reducido con magnesio conforma el tan preciado y resistente titanio de uso industrial. Algo realmente apasionante y que ahora puede tener otro uso beneficioso para los humanos.

Todo este proceso también puede lograr que el titanio se convierta en bioimplantes. ¿Cómo? Gracias a la tecnología de fabricación aditiva de metal.

Y ahí es donde nace el Proyecto de Investigación Atila en España. Un consorcio de investigadores ha aunado esfuerzos, en los últimos dos años, para lograr resultados sorprendentes que están cristalizando a lo largo de 2025: crear bioimplantes aptos y validados que se podrán utilizar en humanos, sobre todo, para prótesis de articulaciones. Como si se tratara del mismísimo Atila, rey de los hunos que tanto luchó y frenó a las cohortes romanas, los científicos avanzan sin freno por las tierras de la biomedicina mecánica estructural gracias a la resistencia y durabilidad del titanio.

La consecución de estas investigaciones permitirán la adopción de implantes de titanio impreso en 3D para las personas que necesitan una operación de cadera o rodilla. El material elegido, titanio Ti6Al4V ELI, ampliamente utilizado en el ámbito biomédico por su compatibilidad con el hueso.

A finales de 2025, Atila se encuentra en fase de investigación preclínica, realizando los ensayos in vivo para estudiar la biocompatibilidad y adaptación funcional en modelos animales. Y esto no es todo: la fabricación aditiva, el procedimiento que permite crear una pieza de la nada con tecnología de impresión 3D de metal, en este caso la que proporciona el fabricante español Meltio, con sede en Linares (Jaén) ha permitido superar las pruebas científicas para hacer posible la creación de implantes con tecnología aditiva.

En estos momentos se están culminando los ensayos in vivo, por lo que en función de estos resultados podría plantearse el inicio de un ensayo clínico y hacer una revisión exhaustiva de la normativa faltante que podría llevar a esta tecnología DED-LB/M -deposición por láser de un material metálico en estado sólido sobre una base que crea una pieza en 3D gracias a la función que transforma el material sólido en semilíquido- al campo de la fabricación de implantes ya conociendo los resultados que se tienen a la fecha en el proyecto.

El Proyecto de Investigación Atila está integrado por el instituto tecnológico Aidimme, científicas del Laboratorio de Ingeniería Biomédica y Tisular (BTELab) de la Fundación del Hospital General Universitario de Valencia (FIHGUV), investigadores de la Universidad de Salamanca (USAL) y la empresa Meltio, que ha desarrollado una tecnología especial de impresión 3D de metales. Los investigadores han validado con éxito la tecnología de impresión 3D de metal de Meltio utilizando su impresora 3D de metal, lo que supone un gran avance para la creación de bioimplantes de titanio.

El proyecto está financiado por el Ministerio de Ciencia e Innovación de España, la Unión Europea, Next Generation EU y la Agencia Estatal de Investigación.

Jenny Zambrano, portavoz del Proyecto de Investigación Atila e investigadora de Aidimme destaca varios hitos logrados a lo largo de 2025 y el objetivo principal de la investigación. “La obtención de la caracterización microestructural y mecánica de la aleación de Ti6Al4V grado 23 procesada en la tecnología DED-LB/M de Meltio en el prototipo del proyecto Atila partiendo de un bloque macizo, verificándose que tanto la microestructura como las propiedades mecánicas cumplen con la normativa establecida para la fabricación de implantes biomédicos”.

De hecho, se están realizando los estudios de biocompatibilidad del Proyecto ATILA por parte de BTELab (Fundación de Investigación FIGHUV), para ello Aidimme ha fabricado muestras tanto para los ensayos in vitro como para los ensayos “in vivo”, a las cuales se ha realizado una secuencia de acabados superficiales previo a su evaluación para así asegurar la osteointegración.

“Las superficies mecanizadas de titanio no favorecen la osteointegración. Por eso, deben optimizarse para mejorar su geometría, rugosidad y propiedades químicas, acelerando el crecimiento celular y la fijación al hueso”, añade la portavoz de los investigadores.

Por su parte, el laboratorio de ingeniería biomédica valenciano BTELab suministró a Aidimme un listado de demostradores o casos potenciales de implantes a medida, para lo cual, conociéndose previamente las limitaciones geométricas, se han fabricado un total de nueve preformas, de los cuales tres se han llevado a mecanizado obteniendo resultados muy prometedores.

Han sido mecanizadas para obtener un cotilo acetabular (implante de cadera), la bandeja tibial (implante de rodilla utilizado para reemplazar la superficie superior de la tibia) y el componente femoral.

En Aidimme han realizado el montaje en el Prototipo Atila de una cámara termográfica y dos termopares, desarrollando se configuración cerca de la zona de impresión, para recoger datos sobre la distribución temporal y espacial de la temperatura. Estos datos, se han suministrado a USAL para que realice la comparativa con el historial del gradiente de temperatura obtenido con el modelo de proceso de fusión térmica transitoria de las simulaciones.

Estas son las preformas obtenidas, que junto a las fabricadas a lo largo del proyecto suman un total de unos siete tipos de implantes a medida, de los cuales solo algunos se han llevado al mecanizado final.

Dichos mecanizados han estado a cargo de las empresas especialistas en mecanizados: Lemar Leben Group, S.L. y a la empresa Bronces Jordá, S.L. mecanizando cotilos y bandejas tibiales, partiendo desde una barra de Ti6Al4V grado 23 y desde preformas suministradas por Aidimme, donde después de varias reuniones para establecer la mejor secuencia de los mecanizados, la necesidad o no de utillajes y mejoras a las preformas, se han obtenido los siguientes resultados prometedores:

El resultado de estos mecanizados ha permitido la obtención de implantes a medida partiendo de preformas obtenidas en el proyecto, estando a la espera de los resultados obtenidos en los ensayos in vitro y de los ensayos in vivo, nos acercamos cada vez más al cumplimiento de los objetivos del proyecto.

Con respecto a la Simulación numérica del proceso de fabricación aditiva por deposición metálica por hilo láser (DED-LB/M), coordinada por la Universidad de Salamanca USAL, donde participan el centro tecnológico Aidimme y la empresa Meltio. En Aidimme, el departamento de Procesos de Fabricación Aditiva junto con el Departamento Ingeniería de Producto y Procesos, han realizado el montaje en el Prototipo Atila de un par de bases de diseño y fabricación propias, donde se han colocado una cámara termográfica y dos termopares tipo R.

Durante estos meses, los investigadores del Proyecto de Investigación Atila liderados por Aidimme se han centrado en tres casos potenciales muy importantes, como son: el cotilo acetabular (implante de cadera), la bandeja tibial (implante de rodilla utilizado para reemplazar la superficie superior de la tibia) y el componente femoral (implante de rodilla utilizado para reemplazar la parte distal inferior del fémur). En la actualidad se están realizando los ensayos in vitro e in vivo para seguir avanzando en la investigación y su posible implantación en el futuro. Estos son los avances comprobados por el equipo científico y obtenidos en el proyecto de investigación Atila a lo largo de este año.

La tecnología de Meltio, clave

Aidimme a lo largo del proyecto ha trabajado de la mano con Meltio para la verificación y validación del Prototipo Atila en aspectos de caracterización química, microestructural y mecánica de muestras fabricadas en el prototipo que cumplan con las normativas establecidas para su uso en implantes biomédicos, recibiendo una interacción efectiva con Meltio, acorde al reto planteado de fabricar con este material Ti6Al4V, el cual se conoce que es muy reactivo con el oxígeno. Meltio aporta su tecnología de fabricación aditiva de metal que funde el titanio sólido y va creando las piezas capa a capa.

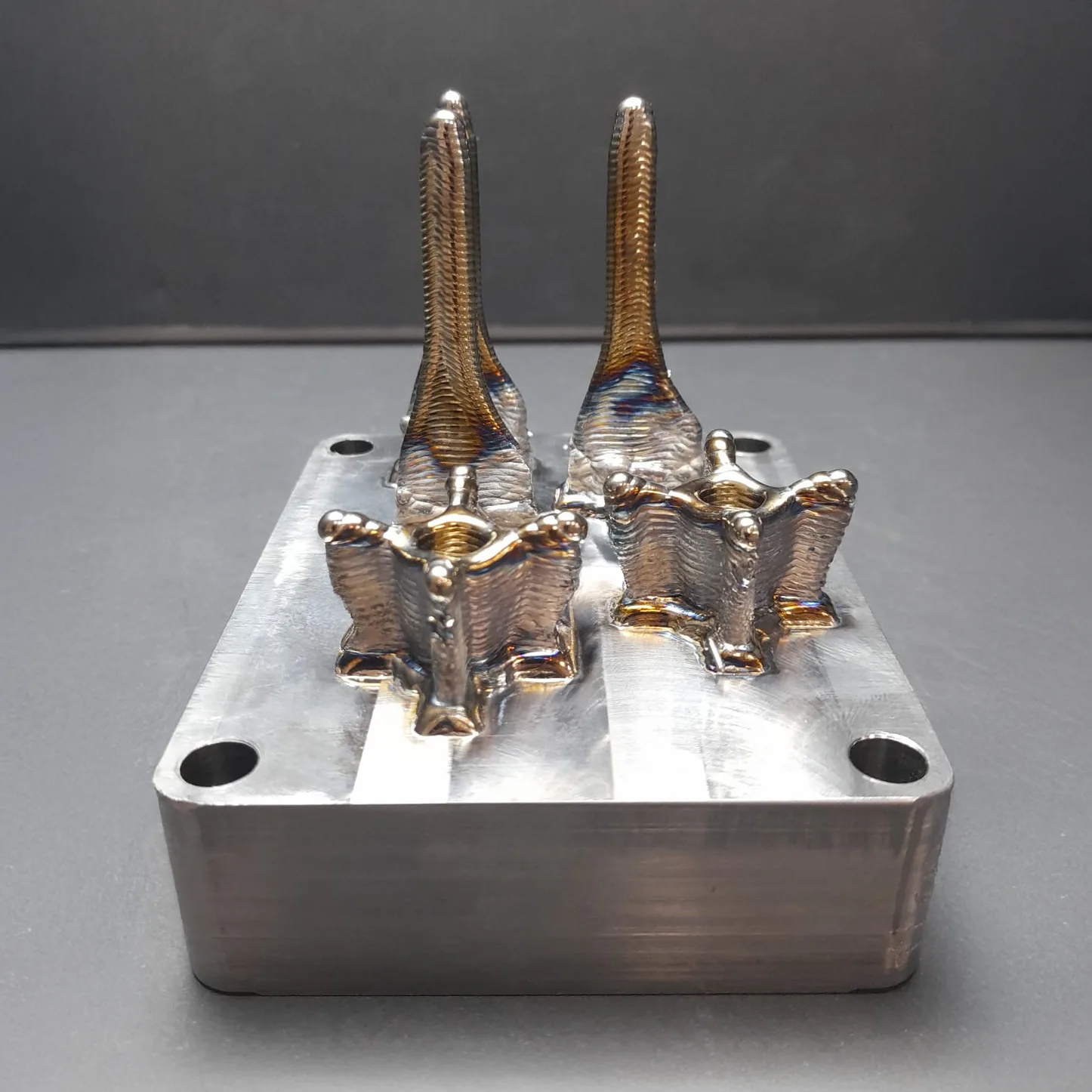

Aquí podemos apreciar algunas imágenes de los avances del Proyecto de investigación Atila a lo largo de este año 2025:

Figure 3: A stemlessStemless cage forms for bone grafting and distal radius plate form.

Figure 1: Different parts were fabricated to define geometrical constraints in Ti6Al4V in DED-LB/M technology.

Figure 2: Thermographic camera placed on the ATILA prototype and thermal history of several deposited Ti6Al4V layers in DED-LB/M technology.